服务热线:

新闻中心

核用锆及锆合金铸锭标准技术规范

发布时间:

2022-07-25

来源:

代号:B350/B 350M—02

核用锆及锆合金铸锭标准技术规范

该标准以固定的B350/B350M标准号颁布。标准号后紧接标准最早采用的年号,在修订时,是在最近一次修订的年号。圆括号(ε)内的数字表明最后再批准的年号。

1、范围

1.1、本技术标准适用于核用经真空熔炼的锆及锆合金铸锭。

1.2、以英寸—磅或SI为标准单位制表示的数值为标准数值。在正文中,SI为标准单位值表示在括号内。用上述二种单位制表示的数值不完全相等;因此,只能单独使用一种。混同使用两种单位制可能会使之与技术标准要求不一致。

1.3、下列预防措施是仅适用于该技术标准部分的测试方法:本标准的宗旨不在于论述与使用有关的安全问题。使用本标准者在使用前有责任制定相应的有关安全防护和保健的实施方法,并确定有关应用的管理条例。

2、引用文件

2.1、ASTM标准:

E 29在测试数据中用有效数字决定技术要求的一致性。

E 114接触式直射束超声脉冲回波检测法。

3、术语

3.1、批定义

3.1.1、熔炼—一批由相同熔铸法生产的铸锭;

3.1.2、铸锭—无定义要求;

3.1.3、棒材、板材、管材和粉末冶金产品(单个定义,核及非核标准相同)—一批相同铸锭或混合粉末通过相同的加工工艺和热处理参数得到的相同尺寸、形状、状态的材料。除非制造商和采购商另有协议,一批料应限制为进行8h连续式退火,或在单炉内进行的最终批量退火。

3.1.4、海绵状—同一时间生产的混合物组成的一批。

3.1.5、焊接填料—在制造商和采购商间双方形成的定义。

4、分类

4.1、铸锭分为以下5个等级:

4.1.1、R60001纯锆;

4.1.2、R60802锆—锡合金;

4.1.3、R60804锆—锡合金;

4.1.4、R60901锆—铌合金;

4.1.5、R60904锆—铌合金。

5、订单信息

5.1、该本标准的材料订单,根据需要说明希望订的材料,应包括下列信息:

5.1.1、重量或件数;

5.1.2、材料名称;

5.1.3、等级(表1);

5.1.4、尺寸(直径、长度或重量),本标准的单位(英寸—磅或SI);

5.1.5、ASTM代号和发布年代。

注:1—A典型有序描述如下:

两个锆铸锭;等级:R60001;Φ12in×1000 1b;ASTM技术要求:B350-01。

5.2、如需要,除5.1规定的信息,下列选项和要点,制造商与采购商双方应达成的一致,采购商应在采购合同中注明:

5.2.1、检验(第12部分);

5.2.2、氧分析要求(表1)。

6、材料和制造

6.1、符合本标准的材料生产采用多次真空自耗熔炼,或电子束熔炼,或其它用于活性金属熔炼的传统工艺。所有熔炼应在通常用于活性金属的炉室内进行。

7、表面处理

7.1、除非另有规定,铸锭将通过机械加工或打磨或两者结合的方法去除表皮及对后续加工有害的表面缺陷。

7.2、表面处理完毕后,不允许有能够影响后续加工的直径方向的台坎或局部凹陷。已处理铸锭的最大直径和最小半径相差不得超过最小半径的20%。台坎、沟槽和局部凹陷合在一起后与铸锭轴线的夹角最大不应超过30。每个铸锭端面应倒角或车成圆弧,最小倒角或圆弧为1/2in(12mm)。

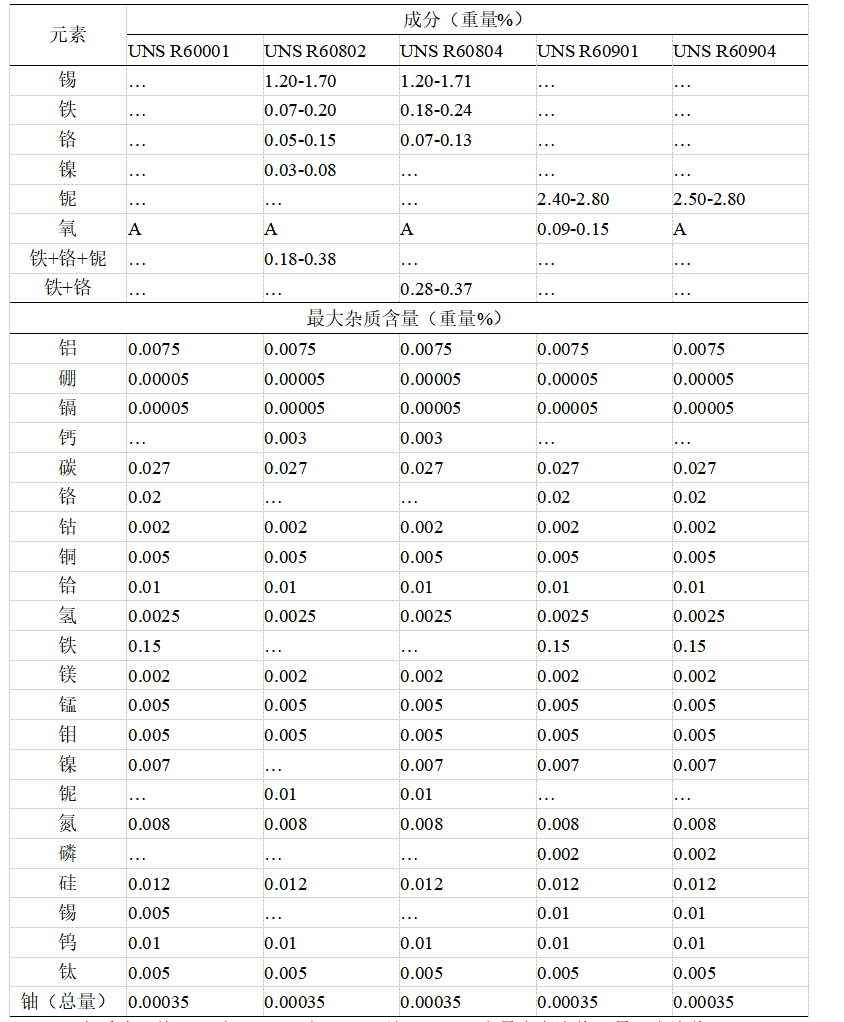

8、化学要求

8.1、铸锭化学成分应符合表1的规定;

8.2、每个铸锭沿侧表面取足够多的试样,头部试样在距头部表面5in(125mm)之内;其余试样间的距离或试样与底面的间距不得超过铸锭直径。每个铸锭最少取3个试样。

8.3、试样按表1中规定的合金和杂质元素进行分析。

8.4、用制造商的方法标准进行分析。当对金属的化学成分有争议时,为了验证的目的,化学分析方法由双方共同认可的实验室仲裁。

表1、化学成分要求

A当在采购订单规定时,要测定氧并报出结果;当要求最大允许值,最小允许值或两者均有要求时,应在订单中规定。

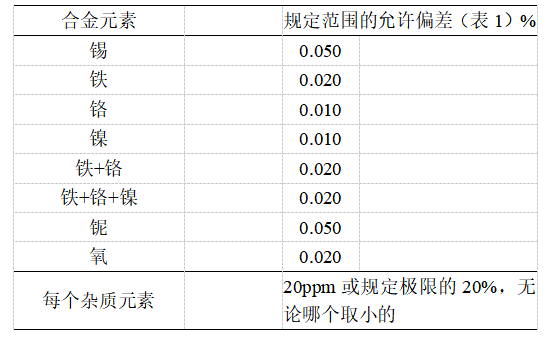

8.5、产品检验分析—产品检验分析由采购商或生产者验证铸锭成分的一个分析。检验分析误差反映不同实验室的化学分析的偏差,表2列出了产品检验分析中偏离规定的允许偏差范围。

表2、产品分析允许误差

9、复验

9.1、如果任何试样或样品发现明显的污染,或经过不适当的处理,或不足以代表样品,应以新试样或样品代替。

9.2、如果任何检验结果与本标准规定不一致时,制造商有权进行铸锭的复验。制造商可对铸锭进行扒皮、切头处理,以去除不合格金属,并在剩余铸锭上取样复验。如果所有复验结果符合本标准要求,则铸锭是可接受的。

10、数值极限的有效位数

10.1、为确定表1及表2列出的性能要求与所规定的极限相符,观察值和计算值应按照推荐的方法E29中的修约法修约。

11、超声波检验

11.1、除非制造商与采购商另有其他协议,铸锭应按11.1.1及11.1.2规定的方法进性超声检验。

11.1.1、标准化—检验应依据推荐的实验操作方法E114进行。探测装置应是纵向束探头,工作频率2.25兆赫,在被检验件上使用适当的耦合剂。探测装置的试块应是标准化的。调节底波为100%。试块应具有与铸锭相近的直径和机加表面。应在对铸锭进行检验前定好标准。

11.1.2、除了由采购商另外认可外,用铸锭横界面两个0.093英寸(2.4mm)的孔作为参考标准。其中一个应径向分布在铸锭横界面中心附近,另一个位于1/2半径处。这些钻孔的孔底应在铸锭端面以下0.5英寸(12mm)一个平面上(垂直于铸锭轴线)。校准时,两个参考孔洞应与束成一条直线,与1/2半径处的孔距测试点最远。然后应检测铸锭整个长度。沿圆锭表面长度方向分开90º,做两次行进检查。如果这种操作不能充分检查全部铸锭,应做更多的行检查。去除所观察到的超出参考标准的可见的缺陷。如果底波反射在50~95%之间,提高增益使底波反射达到100%,并检查扫描迹线,以便观察高于参考标准的内反射。再次,去除这种缺陷,在进行振幅调节和检查之后,在试块上重复进行校准探测装置。记录所有的较小的缺陷位置,按铸锭锭号一起提交给采购商。

12、检验

12.1、制造商应在发货前按照本规范的内容对材料进行检验。如果订单上对此有特殊规定,采购商或其代表可在制造商生产现场亲自观看测试或检验材料。在这种情况下,采购商应在订单上注明想要在现场亲眼的检验内容。制造商应给出充足的时间通知所规定的检验时间及地点。如果在约定的检验时间采购商的代表未出席,制造商就认为采购商放弃在制造者现场的验证。

12.2、制造商应向代表采购商的检验员免费提供全部适当的检验装置,以便使他满意认为所提供的的材料符合本规范要求。该检验工作应该不受任何不必要的干扰。

13、拒收

13.1、由于材料没有达到本标准而拒收时,采购商应在收到材料后60日内报告给制造商。除非另有规定,否则拒收的材料将被退回生产厂,经费由生产者承担,除非用户在拒收通知发出三个星期内收到了其他处理意见。

14、仲裁

14.1若制造商与采购商在材料符合本规范要求方面或采购商所规定的任何特殊检验方面存在异议时,应由双方认可的仲裁方对存在的问题进行检验,以仲裁方的检验结果来判定材料是否符合本规范。

15、质量证明书

15.1、制造商应提供给采购商质量证明书,它反映了订购的每一铸锭试验和检验结果。

16、包装及标识

16.1、每一铸锭头部应用金属字头打上锭号,每一箱或垫木上的标签清楚,醒目,包括一下内容:

16.1.1、订单或合同号

16.1.2、材料名称

16.1.3、级别

16.1.4、锭号

16.1.5、名义直径

16.1.6、毛重、净重、皮重

16.1.7、ASTM标准号

16.2、铸锭应装箱或固定在木托上,以确保安全并能用通用交通工具运输到目的地

17、关键词

17.1铸锭、核反应堆、反应堆级别、锆、锆合金

锆,锆合金

下一页

下一页

相关新闻

2022/07/20

2022/07/20

2022/07/20

2022/07/06

2022/07/06